Vous cherchez à savoir comment améliorer continuellement vos processus, vos produits et vos services, mais vous ne savez pas par où commencer ?

Alors, vous êtes au bon endroit et au bon moment !

Dans ce guide complet, vous allez apprendre :

- Ce qu’est l’amélioration continue et son importance dans le BPM.

- Les principes fondamentaux de l’amélioration continue.

- Comment les méthodologies comme Kaizen, Lean et Six Sigma peuvent être appliquées.

- Les outils d’amélioration continue tels que le cycle PDCA, la méthode 5S et Kanban.

- Des études de cas concrets et des exemples de réussites.

À la fin de votre lecture, vous serez capable de :

- Comprendre les bases de l’amélioration continue et son application dans le BPM.

- Mettre en œuvre des méthodologies et outils pour améliorer vos processus.

- Utiliser Pickaform pour automatiser et optimiser vos workflows.

Alors, sans plus tarder, commençons par une définition du sujet et plongeons dans l’univers de l’amélioration continue.

1) Introduction à l’amélioration continue.

a) Qu’est-ce que l’amélioration continue et pourquoi est-elle essentielle dans le BPM ?

L’amélioration continue est une approche qui permet le pilotage de façon optimisé de vos processus, de vos produits et de vos services.

Ce concept est important dans le Business Process Management (BPM), et vous permet d’ajuster et d’améliorer constamment vos opérations afin de maximiser la création de valeur en interne.

b) Quels sont les principes fondamentaux de la démarche d’amélioration continue ?

Les principes fondamentaux incluent l’engagement des employés, l’orientation client, et l’utilisation de données pour la prise de décision.

La méthode Kaizen, par exemple, encourage les employés à tous les niveaux à proposer des améliorations dans leur travail quotidien.

Le Lean Management se concentre sur l’élimination des gaspillages pour augmenter l’efficacité et la qualité.

Utiliser des outils comme les tableaux Kanban vous permet de visualiser les tâches et d’identifier les goulets d’étranglement dans les processus.

c) Comment l’amélioration continue se distingue-t-elle des autres stratégies de gestion ?

Contrairement aux stratégies de gestion qui se concentrent sur des réformes majeures et ponctuelles, l’amélioration continue prône des changements incrémentaux et constants.

Cette approche vous permet de créer une culture d’amélioration perpétuelle où chaque petite modification viendra chaque jour optimiser vos performances.

Par exemple, une entreprise peut implémenter des ajustements mineurs sur la chaîne de production pour réduire les temps d’arrêt et optimiser le déploiement de la productivité sans perturber l’ensemble du système.

d) Quelles sont les origines historiques de l’amélioration continue ?

L’amélioration continue trouve ses racines dans les pratiques de gestion japonaise après la Seconde Guerre mondiale, notamment avec Toyota qui a introduit le concept de Kaizen.

Depuis, ces pratiques ont été largement adoptées et adaptées par diverses industries à travers le monde.

De ce fait, le succès de Toyota dans la production de voitures de haute qualité à coût réduit a servi de modèle pour de nombreuses entreprises.

e) Pourquoi l’amélioration continue est-elle particulièrement pertinente dans le contexte actuel des affaires ?

Dans ce contexte, marqué par une concurrence intense et des attentes croissantes des clients, l’amélioration continue est plus pertinente que jamais.

Par exemple, avec l’émergence des technologies numériques, vous pouvez utiliser des plateformes no-code comme Pickaform pour créer et ajuster rapidement vos workflows, ce qui facilitera votre adaptation rapide aux nouvelles exigences du marché.

2) Le rôle du BPM dans l’amélioration continue.

a) Qu’est-ce que le business process management (BPM) ?

Le BPM permet de cartographier, modéliser, automatiser, surveiller et optimiser les flux de travail pour augmenter l’efficacité, la flexibilité et la qualité des produits et services.

En fait, le BPM assure une gestion cohérente et agile des processus métiers.

b) Pourquoi le BPM est-il important pour les entreprises modernes ?

Par exemple, dans un environnement où la transformation numérique est primordiale, le BPM aide à intégrer des technologies avancées, comme les plateformes no-code, pour automatiser et optimiser les processus sans nécessiter de compétences en codage.

c) Comment le BPM soutient-il les initiatives d’amélioration continue ?

Le BPM soutient les initiatives d’amélioration continue en fournissant une structure claire pour l’analyse, la mesure et l’optimisation des processus.

En utilisant des cycles PDCA (Plan-Do-Check-Act), vous pouvez planifier des améliorations, les mettre en œuvre, vérifier les résultats obtenus et ajuster les processus en conséquence.

3) Méthodologies et outils de l’amélioration continue.

a) Quelles sont les principales méthodologies ?

Les principales méthodologies d’amélioration continue comprennent le Kaizen, le Lean Management et le Six Sigma.

- Le Kaizen se concentre sur des améliorations incrémentales au quotidien, impliquant tous les employés dans le processus d’optimisation.

- Le Lean Management vise à éliminer les gaspillages et à améliorer l’efficacité en se concentrant sur la valeur ajoutée pour le client.

- Le Six Sigma utilise des outils statistiques pour réduire la variabilité des processus et éliminer les défauts, ce qui permet d’aller vers l’amélioration continue de la qualité.

b) Comment les méthodologies Lean et Six Sigma s’intègrent-elles dans le BPM ?

Les méthodologies Lean et Six Sigma s’intègrent parfaitement dans le Business Process Management (BPM) en fournissant des cadres structurés pour l’analyse et l’optimisation des processus.

Le Lean Management, par exemple, permet de cartographier les processus métiers pour identifier et éliminer les gaspillages, tandis que le Six Sigma apporte une rigueur analytique pour réduire les variations et améliorer la qualité.

Ensemble, elles aident les entreprises à créer des processus plus efficaces et à maintenir une culture d’amélioration continue.

c) Quels outils de BPM peuvent être utilisés ?

Divers outils peuvent être utilisés pour soutenir l’amélioration continue.

Les diagrammes de processus aident à visualiser et à comprendre les flux de travail, tandis que les tableaux Kanban facilitent la gestion des tâches et la priorisation des activités.

Ainsi, les logiciels de BPM, comme Pickaform, permettent de créer, de suivre et d’optimiser des workflows personnalisés sans nécessiter de compétences en codage, ce qui rend les processus plus adaptables et réactifs.

d) Comment le cycle PDCA (Plan-Do-Check-Act) est-il appliqué dans le BPM ?

Le cycle PDCA (Plan-Do-Check-Act) est un modèle de gestion itératif utilisé pour le contrôle et l’amélioration continue des processus.

Dans le cadre du BPM, le PDCA commence par :

- La planification des améliorations (Plan).

- La mise en œuvre des solutions (Do).

- La vérification des résultats obtenus (Check).

- L’ajustement des processus en fonction des feedbacks (Act).

Si vous souhaitez, vous pouvez utiliser le cycle PDCA pour tester de nouvelles approches de gestion de la qualité, évaluer leur efficacité et ajuster ses méthodes en conséquence.

e) Quels sont les avantages de l’utilisation des tableaux Kanban dans l’amélioration continue ?

En fait, les tableaux Kanban offrent plusieurs avantages.

Ils permettent de visualiser le flux de travail et les tâches en cours, ce qui facilite la gestion des priorités et l’identification des goulets d’étranglement.

De ce fait, si vous utilisez des tableaux Kanban, vos équipes pourront suivre l’avancement des projets en temps réel et apporter des ajustements immédiats si nécessaire.

Ainsi, si vous êtes dans le secteur du développement logiciel et que vous souhaitez utiliser les tableaux Kanban, ces derniers pourront vous aider à gérer les sprints et assurer une livraison continue de fonctionnalités de haute qualité.

4) Les outils de l’amélioration continue.

a) La roue de Deming ou cycle PDCA.

La roue de Deming ou cycle PDCA est un outil d’amélioration continue structuré en quatre étapes : Plan (planifier), Do (réaliser), Check (vérifier) et Act (agir et améliorer). On parle de « roue » pour souligner la nature cyclique du processus.

b) La méthode 5S.

Initialement mise en œuvre par Toyota dans ses usines au Japon, repose sur cinq actions :

- Trier (Seiri)

- Ordonner (Seiton)

- Nettoyer (Seiso)

- Standardiser (Seiketsu)

- Maintenir dans le temps (Shitsuke)

Cette méthode améliore divers aspects comme les conditions de travail, les déplacements et la productivité, tout en réduisant les accidents, les pertes d’informations et la dégradation du matériel.

c) La méthode Six Sigma.

Méthode inventée par Motorola, se base sur des indicateurs et les retours des clients.

Elle suit le modèle DMAIC (Définir, Mesurer, Analyser, Innover et Contrôler).

Bien qu’elle soit initialement destinée à l’industrie, elle s’applique aujourd’hui à divers secteurs.

d) La méthode du « juste-à-temps ».

La méthode du « juste-à-temps », aussi connue sous les noms de « 5 zéros » ou « flux tendu », lie la production à la demande plutôt qu’à l’offre.

Elle vise à améliorer l’efficacité logistique, réduire les stocks inutiles et le gaspillage, tout en augmentant la qualité des produits.

e) La méthode Kanban.

La méthode Kanban, largement utilisée dans l’informatique, permet de gérer dynamiquement et visuellement les flux de production et d’approvisionnement.

Utilisé en lien avec le « juste-à-temps », le Kanban utilise des cartes (ou « étiquette » en japonais) pour représenter les tâches à réaliser, en cours ou terminées.

f) L’approche des cercles de qualité.

L’approche des cercles de qualité, développée par Kaoru Ishikawa, met l’accent sur la gestion de la qualité par les personnes directement concernées.

Regroupant de 3 à 10 personnes, ces cercles permettent de résoudre des problèmes grâce à l’intelligence collective et augmentent l’engagement des participants.

5) Les cas d’utilisation.

a) Comment l’amélioration continue peut-elle améliorer la gestion des ressources humaines ?

Elle peut considérablement optimiser la gestion des ressources humaines en optimisant les processus de recrutement, de formation et de gestion de vos performances.

Si vous appliquez des méthodologies telles que le Lean et le Six Sigma, vous pouvez identifier des problèmes dans vos processus RH et mettre en place des actions correctives.

Dans la pratique, un processus de recrutement Lean pourrait réduire les délais d’embauche en éliminant les étapes redondantes et en automatisant certaines tâches administratives.

b) Quels sont les exemples de réussite d’amélioration continue dans la production ?

Dans le secteur de la production, de nombreux exemples de réussite démontrent l’impact positif de l’amélioration continue.

Par exemple, Toyota a utilisé le Kaizen pour réduire les temps d’arrêt et augmenter la productivité sur ses chaînes de montage.

De même si vous êtes une entreprise de fabrication de bien électronique vous pourrez appliquer le six Sigma pour diminuer les taux de défaut et améliorer la qualité de vos produits

c) Comment les entreprises de services peuvent-elles bénéficier de l’amélioration continue ?

Les entreprises de services peuvent en bénéficier en optimisant leurs processus opérationnels pour offrir une meilleure expérience client.

Cet exemple peut s’appliquer à une entreprise de services financiers qui peut utiliser des outils de BPM pour améliorer la gestion des demandes clients et réduire les temps de traitement de ses dossiers.

d) Quels sont les défis courants rencontrés lors de l’implémentation de l’amélioration continue ?

Ces défis courants incluent :

- La résistance au changement.

- Le manque d’engagement des employés à leur poste de travail.

- La difficulté à maintenir la motivation (état d’esprit) à long terme.

De ce fait, pour surmonter ces obstacles, vous devez communiquer clairement les bénéfices de l’amélioration continue, puis impliquer les employés à tous les niveaux, et enfin reconnaître et récompenser les personnes qui participent activement au projet.

Et donc, une bonne pratique serait d’organiser des sessions de formation et de sensibilisation pour aider à mettre en place une culture d’amélioration continue dans l’entreprise.

6) Les bénéfices concrets de l’amélioration continue.

a) Comment l’amélioration continue peut-elle augmenter la productivité des équipes ?

L’amélioration continue favorise l’engagement et la responsabilisation des employés en les impliquant directement dans le processus d’optimisation.

De ce fait, si vous utilisez des outils comme les tableaux Kanban et le cycle PDCA (Plan-Do-Check-Act), vos équipes pourront visualiser leurs tâches, prioriser leurs efforts et identifier rapidement les obstacles à la productivité.

7) Mise en œuvre de l’amélioration continue.

a) Comment des entreprises comme Toyota ont-elles utilisé l’amélioration continue pour devenir des leaders de leur industrie ?

Toyota a utilisé ce concept pour devenir un des leaders de l’industrie automobile en mettant en place le système de production Toyota (TPS).

Ce système intègre des principes du Lean Management et du Kaizen pour éliminer les gaspillages et améliorer l’efficience des processus.

Grâce à cette approche, Toyota a réussi à produire des véhicules de haute qualité à moindre coût, ce qui lui a permis d’établir des normes élevées dans l’industrie automobile.

b) Comment les petites et moyennes entreprises peuvent-elles tirer parti de l’amélioration continue ?

Par exemple, une PME dans le secteur de la fabrication peut utiliser des cycles PDCA pour tester et améliorer progressivement ses processus de production, ce qui lui permettra d’augmenter son efficacité sans nécessiter de gros investissements.

De plus, des plateformes no-code comme Pickaform permettent aux PME de créer et personnaliser facilement des workflows pour soutenir leurs initiatives d’amélioration continue.

8) L’intégration de Pickaform dans le projet.

a) Vous profitez des avantages de la flexibilité et de la personnalisation du No-Code.

Pour réussir votre projet, vous devez pouvoir adapter rapidement vos processus métier sans dépendre de développements informatiques complexes.

Pickaform, avec sa plateforme no-code, vous permet de créer et de modifier des workflows en quelques minutes, ce qui assure une flexibilité maximale.

b) Des outils d’amélioration et de suivi des performances disponibles.

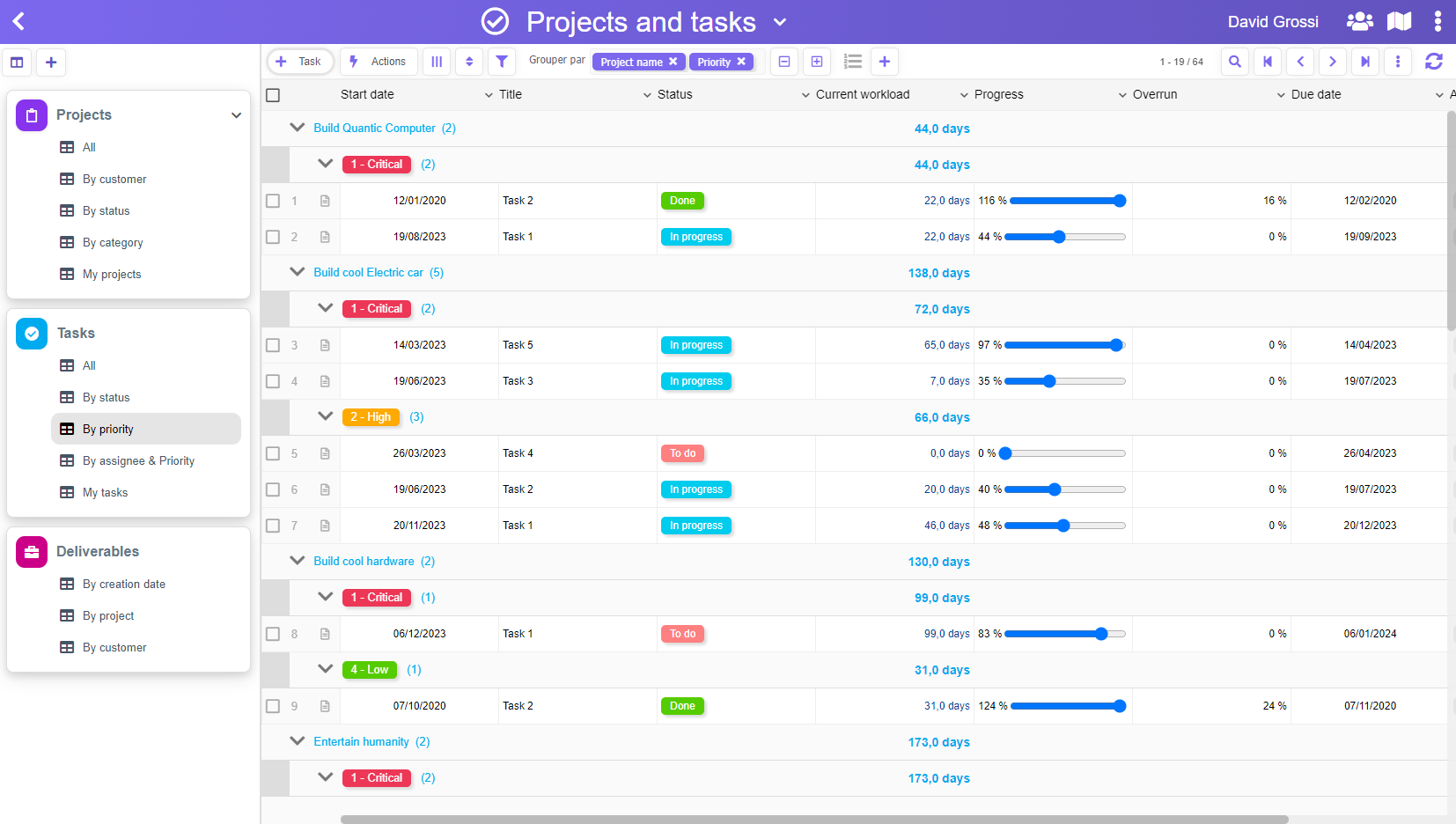

Pickaform propose une gamme complète d’outils pour mesurer et analyser les performances des processus.

Les fonctionnalités telles que les vues personnalisées, les regroupements multi-niveaux, et les filtres avancés permettent de suivre les indicateurs clés de performance (KPI) en temps réel.

Par exemple, en utilisant les champs de type barre de progression et notation, les responsables peuvent visualiser l’avancement des projets et identifier rapidement les domaines nécessitant des améliorations.

c) Collaboration et résolution de problèmes.

L’amélioration continue repose sur l’engagement des employés et la collaboration entre les équipes.

De ce fait, Pickaform facilite cette collaboration grâce à ses fonctionnalités de suivi des tâches.

Vos équipes peuvent définir les étapes du workflow, assigner des rôles et suivre les décisions, ce qui assure une communication fluide et une résolution rapide des problèmes.

Par exemple, dans un contexte de gestion des ressources humaines, Pickaform peut aider à structurer le processus de recrutement et de formation, ce qui garantira une amélioration continue des compétences des employés.

d) Intégration de méthodologies Lean et Six Sigma.

Si vous adoptez les méthodologies Lean et Six Sigma, Pickaform vous offre les outils nécessaires pour mettre en œuvre ces approches de manière efficace.

En effet, les fonctionnalités telles que les diagrammes, les tableaux Kanban et les rapports d’audit interne permettent de visualiser les flux de travail, d’identifier les gaspillages et d’optimiser vos processus.

Votre démonstration de Pickaform en direct

Venez découvrir notre logiciel de façon concrète avec une démonstration réalisée par un de nos spécialistes.

Choisissez simplement une date dans le calendrier ci-dessous et on s’occupe du reste.

9) Le rôle du manager de transition.

a) Le rôle et les avantages d’un manager de transition pour initier et structurer des projets d’amélioration continue.

Pour initier et structurer des projets d’amélioration continue, le rôle d’un manager de transition est clé.

En effet, il apporte une expertise temporaire mais hautement spécialisée pour diagnostiquer la situation actuelle, proposer des solutions innovantes et mettre en œuvre des plans d’action.

Les qualités nécessaires et les niveaux de certifications Lean Six-Sigma pour ces managers.

Les qualités nécessaires pour un manager de transition incluent une expertise pointue en lean six sigma et une capacité à diriger des équipes de manière transversale.

Les certifications telles que Yellow Belt, Green Belt, Black Belt et Master Black Belt en Lean Six Sigma sont souvent requises pour ces rôles.

Ces certifications garantissent une maîtrise des outils et des méthodologies nécessaires pour conduire des initiatives d’amélioration continue.

Par exemple, un manager de transition certifié Master Black Belt peut gérer des projets complexes impliquant plusieurs sites, ce qui assure une cohérence et une standardisation des pratiques d’amélioration continue à grande échelle.

Exemples concrets de l’impact d’un manager de transition dans des secteurs exigeants comme l’aéronautique ou l’automobile.

Les avantages de recourir à un manager de transition incluent une approche objective et une capacité à obtenir rapidement des résultats tangibles.

En aéronautique, par exemple, un manager de transition peut réduire significativement les temps de cycle de production en appliquant des méthodes lean, tout en maintenant les normes strictes de qualité et de sécurité propres à ce secteur.

Il en résulte non seulement une amélioration des performances opérationnelles mais aussi une meilleure satisfaction des clients grâce à des délais de livraison plus courts et une qualité de produit optimisée.

10) Maintien et pérennisation de l’amélioration continue.

a) Comment assurer la pérennisation des actions menées ?

Pour pérenniser les améliorations obtenues, vous devez mettre en place des systèmes de suivi et de contrôle rigoureux.

Cela inclut l’utilisation d’indicateurs de performance pour mesurer l’efficacité des améliorations et la mise en œuvre de revues régulières des processus.

Par exemple, une entreprise de fabrication peut utiliser des audits internes réguliers pour vérifier la conformité aux normes ISO et s’assurer que les nouvelles pratiques sont maintenues.

La documentation des processus et des changements est également essentielle pour garantir que les connaissances et les améliorations sont bien transmises à travers l’organisation, et une plateforme comme Pickaform peut également intervenir à ce niveau.

b) Quels mécanismes mettre en place pour une revue régulière des processus ?

Mettre en place des mécanismes de revue régulière des processus vous permettra d’identifier des opportunités.

Cela peut inclure des réunions hebdomadaires ou mensuelles où les équipes examinent les performances des processus, discutent des problèmes rencontrés et proposent des solutions.

c) Comment utiliser les feedbacks des employés pour alimenter le projet ?

Les feedbacks des employés sont une source précieuse d’informations.

De ce fait, vous devez encourager une culture de communication ouverte où les employés peuvent partager leurs idées et leurs préoccupations fondamentales.

Puis utiliser Pickaform pour collecter et analyser les feedback grâce à ces formulaires personnalisables.

Par exemple, vous pouvez créer des sondages réguliers pour recueillir des suggestions d’amélioration de la part de vos employés, ce qui permet de détecter rapidement les problèmes et d’implémenter des solutions efficaces.

d) Quels sont les signes indiquant qu’un processus doit être réévalué et amélioré ?

Plusieurs signes peuvent indiquer qu’un processus doit être réévalué et amélioré, notamment une augmentation des coûts, une diminution de la qualité des produits ou services, des retards fréquents ou des plaintes récurrentes des clients.

L’analyse des indicateurs de performance clés (KPI) permet de repérer ces problèmes.

Si vous êtes une entreprise de logistique et que vous observez une hausse des temps de livraison et des coûts de transport, cela peut signaler la nécessité de revoir et d’optimiser vos processus logistiques.

e) Comment intégrer les audits réguliers dans votre stratégie ?

Intégrer des audits réguliers dans votre stratégie permet de garantir la conformité et d’identifier des opportunités d’amélioration.

Ces audits peuvent être internes ou réalisés par des organismes externes et doivent être planifiés de manière à couvrir tous les aspects des processus opérationnels.

Par exemple, une entreprise certifiée ISO 9001 doit effectuer des audits internes réguliers pour s’assurer que ses systèmes de gestion de la qualité sont efficaces et conformes aux normes.

11) Les cercles de qualité.

Les cercles de qualité sont une méthode participative développée par Kaoru Ishikawa qui permet aux employés de tous les niveaux de l’entreprise de se réunir pour identifier et résoudre des problèmes de manière collective.

Ces cercles regroupent généralement entre 3 et 10 personnes qui travaillent ensemble sur une base volontaire pour proposer des améliorations concrètes dans leurs domaines respectifs.

a) Avantages des cercles de qualité.

Les cercles de qualité favorisent l’intelligence collective, permettant ainsi de bénéficier des idées et des perspectives de plusieurs employés.

En impliquant directement les personnes concernées par les problèmes, cette méthode améliore l’engagement et la motivation des équipes.

De plus, elle contribue à une meilleure communication et à une compréhension approfondie des processus internes.

b) Exemples de mise en œuvre réussie.

Dans l’industrie automobile, Toyota est souvent citée comme un exemple de succès avec l’utilisation des cercles de qualité.

Les employés de Toyota se réunissent régulièrement pour discuter des problèmes rencontrés sur la ligne de production et proposent des solutions innovantes pour améliorer l’efficacité et la qualité.

Cette approche a permis à Toyota de réduire les défauts et d’optimiser les processus de production, ce qui renforce leur position de leader sur le marché.

c) La mise en place des cercles de qualité

Pour mettre en place des cercles de qualité, il est important de suivre quelques étapes clés.

Tout d’abord, identifier les volontaires parmi les employés et former des groupes homogènes.

Ensuite, organiser des sessions de formation pour les initier aux techniques de résolution de problèmes et aux outils d’amélioration continue.

Il est également essentiel de définir des objectifs clairs et mesurables pour chaque cercle de qualité.

La direction doit soutenir activement les cercles de qualité en fournissant les ressources nécessaires et en reconnaissant les contributions des membres.

Cela peut se faire par des récompenses ou des reconnaissances publiques des succès obtenus.

Enfin, vous devez maintenir une communication ouverte et régulière pour suivre l’avancement des initiatives et évaluer leur impact sur l’organisation.

12) Suivi et évaluation.

a) Quels sont les outils d’évaluation les plus efficaces pour mesurer l’impact de l’amélioration continue ?

Les outils d’évaluation efficaces incluent :

- Les tableaux de bord de performance.

- Les audits internes.

- Les logiciels de BPM comme Pickaform.

Les tableaux de bord permettent de visualiser les KPI en temps réel, facilitant ainsi la prise de décision basée sur des données.

Les audits internes, quant à eux, fournissent une évaluation qualitative des processus et identifient les écarts par rapport aux standards établis.

Pickaform, avec ses capacités de reporting, offre des analyses détaillées pour suivre et mesurer l’impact des initiatives.

b) Comment Pickaform peut-il fournir des rapports et des analyses pour soutenir vos initiatives d’amélioration continue ?

Pickaform fournit des rapports et des analyses détaillés grâce à ses fonctionnalités de suivi et de reporting.

Les utilisateurs peuvent créer des tableaux de bord personnalisés pour visualiser les KPI pertinents, générer des rapports automatisés sur les performances des processus, et analyser les données collectées pour identifier les tendances et les opportunités d’amélioration.

Par exemple, une entreprise de production peut utiliser Pickaform pour suivre les non-conformités, analyser les causes racine et implémenter des actions correctives, tout en surveillant l’efficacité des solutions mises en place.

13) Les autres pistes à explorer.

a) L’adoption des 7S de McKinsey pour une analyse holistique de l’entreprise.

Pour obtenir une vue d’ensemble de la performance interne et structurer les efforts, l’adoption du modèle des 7S de McKinsey peut être une bonne piste.

Ce modèle, développé dans les années 80, examine les sept aspects clés de l’organisation ci dessous :

- Stratégie.

- Structure.

- Systèmes.

- Style de management.

- Compétences.

- Personnel.

- Valeurs partagées.

Si vous appliquez les 7S, vous pouvez identifier les domaines qui ont besoin d’être améliorés et ainsi vous vous assurez que tous les éléments de l’organisation sont alignés et fonctionnent de manière cohérente.

b) Utilisation de la méthode QQOQCCP pour diagnostiquer et résoudre les problèmes.

La méthode QQOQCCP (Qui ? Quoi ? Où ? Quand ? Comment ? Pourquoi ?) est un outil puissant pour la collecte de données et la résolution des problèmes.

Si vous posez ces questions, vous pourrez diagnostiquer précisément les dysfonctionnements et concevoir des solutions adaptées.

Par exemple, une analyse QQOQCCP des retards de livraison peut identifier les causes exactes, comme des processus de production mal synchronisés, et permettre de mettre en place des actions correctives ciblées.

c) Mise en œuvre de l’approche Gemba pour une amélioration sur le terrain.

L’approche Gemba consiste à observer directement les processus sur le terrain pour identifier les inefficacités.

S’ils se rendent sur leur lieu de travail, les managers peuvent voir les problèmes en temps réel et comprendre les difficultés auxquelles les employés sont confrontés.

Cette méthode favorise une amélioration continue, car elle permet de détecter des opportunités d’amélioration souvent invisibles depuis un bureau.

Par exemple, observer les opérations de la chaîne de production peut révéler des étapes inutiles ou des goulots d’étranglement qui peuvent être éliminés.

d) Application de la loi de Pareto dans la gestion des processus.

La loi de Pareto, ou principe des 80/20, suggère que 80 % des résultats proviennent de 20 % des efforts.

En appliquant cette loi, les entreprises peuvent concentrer leurs efforts d’amélioration continue sur les actions ayant le plus grand impact.

e) Résolution des problèmes avec la méthode des 5 Pourquoi.

La méthode des 5 Pourquoi est une technique simple mais efficace pour découvrir les causes profondes des problèmes.

En posant la question « Pourquoi ? » cinq fois de suite, les entreprises peuvent aller au-delà des symptômes et traiter les causes fondamentales.

Par exemple, si un produit défectueux est découvert, demander « Pourquoi ? » à chaque réponse peut révéler que le problème provient d’une formation inadéquate du personnel, ce qui peut être corrigé par des sessions de formation supplémentaires.

f) Alignement stratégique avec la méthode Hoshin Kanri.

La méthode Hoshin Kanri est utilisée pour aligner les objectifs stratégiques de l’entreprise avec les activités opérationnelles quotidiennes.

En déployant cette méthode, les entreprises peuvent s’assurer que tous les niveaux de l’organisation travaillent vers des objectifs communs.

g) Élimination des 3M pour optimiser les processus.

Les 3M (Muda, Mura, Muri) sont des concepts clés dans le lean management qui représentent respectivement le gaspillage, les variabilités et les excès.

En éliminant ces trois sources de perte, les entreprises peuvent améliorer leur efficacité opérationnelle.

Par exemple, identifier et éliminer les Muda (gaspillage) dans un processus de production peut réduire les coûts et augmenter la qualité des produits, tandis que l’élimination des Mura (variabilités) et des Muri (excès) peut améliorer la régularité et la fiabilité des opérations.

h) Adoption de l’approche VUCA.

L’approche VUCA permet de mieux anticiper et s’adapter aux changements rapides du marché.

Par exemple, en intégrant des méthodologies agiles, les entreprises peuvent réagir rapidement aux nouvelles opportunités et ajuster leurs processus en fonction des évolutions du marché.

La formation des équipes à la flexibilité et à l’adaptabilité est essentielle pour maximiser les avantages de cette approche.

i) Application de la formule du changement de Gleicher.

La formule de changement de Gleicher, est un outil précieux pour structurer les initiatives d’amélioration continue et gérer la résistance au changement. Voici la formule :

C=(D×V×F)>R, avec :

- C représente le changement souhaité (Change)

- D représente l’insatisfaction (Disatisfaction)

- V la vision d’un futur amélioré (Vision)

- F les premières étapes à entreprendre (First steps)

- R est la résistance au changement (Resistance)

Si vous développez une vision claire du futur et si vous identifiez des actions concrètes dès le départ, vous pouvez engager vos équipes plus efficacement de sorte que la Vision et les Premiers pas soient supérieurs à la Résistance au changement.

j) Mise en place d’un réseau de facilitateurs.

Ces facilitateurs, souvent des managers formés, aident à gérer la charge de travail supplémentaire et à maintenir l’engagement des collaborateurs.

Par exemple, une entreprise peut former des managers à devenir des facilitateurs d’amélioration continue, en leur fournissant des outils pour aider les équipes à dégager du temps pour les nouvelles activités de progrès.

Ce réseau permet de fluidifier la mise en œuvre des initiatives et de garantir que les efforts d’amélioration sont bien intégrés dans les routines de travail quotidiennes.

k) Utilisation du concept « Give me 5 ».

Le concept « Give me 5 » offre une méthode structurée pour valider les initiatives d’amélioration continue en fonction de leur complexité et de la durée nécessaire à leur réalisation.

Ce système de validation progressive, qui va de 5 minutes à 5 mois, permet de hiérarchiser efficacement les projets.

Par exemple, une initiative nécessitant 5 minutes peut être validée rapidement par le collaborateur, tandis qu’un projet de 5 mois requiert l’approbation du comité de direction.

Cette approche facilite la prise de décision rapide pour les projets à court terme et garantit une gestion adaptée des ressources pour les initiatives plus complexes.

14) Conclusion.

L’amélioration continue, essentielle dans le Business Process Management (BPM), repose sur des principes tels que l’engagement des employés, l’orientation client et l’utilisation de données pour la prise de décision.

Des méthodologies comme le Kaizen, le Lean Management et le Six Sigma jouent un rôle important en éliminant les gaspillages et en améliorant l’efficacité et la qualité des processus.

Les outils de BPM, comme Pickaform, facilitent l’automatisation et l’optimisation des workflows, ce qui renforce les initiatives d’amélioration continue.

Dans le contexte actuel où la concurrence est intense et les attentes des clients sont élevées, l’amélioration continue se révèle plus pertinente que jamais.

Elle permet aux entreprises de s’adapter rapidement aux changements du marché et de maintenir une performance optimale.

En adoptant une culture d’amélioration perpétuelle, les organisations peuvent non seulement survivre, mais prospérer dans un environnement dynamique.

Pour approfondir votre compréhension et découvrir des outils pratiques pour mettre en œuvre l’amélioration continue dans votre entreprise, nous vous invitons à explorer nos autres articles et ressources disponibles sur notre site.

Quels sont les processus dans votre organisation qui pourraient bénéficier d’une approche d’amélioration continue, et comment pourriez-vous commencer à les optimiser dès aujourd’hui ?

En vous posant cette question, vous initiez une réflexion personnelle qui peut mener à des actions concrètes pour améliorer la performance et la qualité au sein de votre entreprise.

Votre démonstration de Pickaform en direct

Venez découvrir notre logiciel de façon concrète avec une démonstration réalisée par un de nos spécialistes.

Choisissez simplement une date dans le calendrier ci-dessous et on s’occupe du reste.

Foire aux questions

1) Quels sont les types d’amélioration ?

Parmi les axes d’amélioration, on trouve la gestion du temps, les capacités d’organisation, la facilité à déléguer les tâches, ainsi que les compétences interpersonnelles et communicationnelles.

2) Qu’est-ce qu’une action d’amélioration ?

Une action d’amélioration vise à mener des initiatives continues et durables pour optimiser tous les processus de l’entreprise, en éliminant les dysfonctionnements et en renforçant les atouts créateurs de valeur.

3) Comment mesurer l’amélioration continue ?

L’amélioration continue peut se mesurer à l’aide de plusieurs indicateurs clés : la sécurité, les coûts, la qualité des produits, l’efficacité globale des équipements (OEE), les gains de temps, la satisfaction des clients, le retour sur investissement (ROI) et la satisfaction des employés.

4) Qui est responsable de l’amélioration continue ?

Le responsable de l’amélioration continue, souvent appelé Lean Manager, est généralement un professionnel chargé d’améliorer la performance globale des organisations, cependant, dans les TPE, cela doit être une initiative en provenance du ou des dirigeants.

A noter que nous pouvons vous accompagner dans cette démarche.

5) Comment proposer des améliorations ?

Lors des séances, il est utile d’expliquer clairement les suggestions d’amélioration avec des exemples concrets.

Il faut dédramatiser le fait de remonter des remarques, en rappelant que l’objectif n’est pas de dénoncer ou de sanctionner, mais d’améliorer les pratiques.