Vous rêvez de transformer chaque processus en un flux clair et fluide ?

Imaginez une méthode capable d’identifier chaque étape inutile, de mettre en lumière le moindre gaspillage et de simplifier vos tâches quotidiennes.

C’est précisément ce que l’analyse de déroulement propose.

Avec une telle cartographie, vous pouvez créer une vision structurée de vos opérations, définir un plan d’amélioration et réorienter votre organisation vers la valeur ajoutée.

Qu’il s’agisse de l’industrie ou du secteur tertiaire, chaque poste, chaque action et chaque opérateur se situe à une place précise.

L’objectif ?

Réduire les coûts, fluidifier la production et optimiser la qualité pour satisfaire chaque client.

Cette méthodologie passe par un diagnostic approfondi :

- on observe le terrain,

- on analyse chaque phase

- et on critique les inefficacités afin de proposer une solution différente.

À la clé, un workflow en adéquation avec les besoins réels, des temps de réalisation plus courts, une automatisation pertinente et un impact positif sur la satisfaction finale.

1) Comment optimiser un processus existant ?

Même un processus établi, qu’il appartienne au secteur tertiaire ou au secteur industriel, peut gagner en efficacité.

L’analyse de déroulement est un outil puissant pour identifier les marges d’amélioration en examinant minutieusement les étapes d’un processus étudié.

Elle permet de passer d’une approche où l’on « ramasse le sable avec une passoire » à une démarche pour gagner du temps.

a) Identifier les inefficacités et les zones de gaspillage.

Observer les flux de travail actuels.

Pour optimiser un flux de production ou un processus administratif existant, la première étape est l’observation sur le terrain.

Il s’agit de parcourir le flux et de noter de manière séquentielle toutes les opérations observées.

Cette observation active se concentre particulièrement sur les postes de travail.

Il est nécessaire de réaliser un relevé d’opérations précis, en suivant le déroulement des tâches et en identifiant les acteurs impliqués (opérateurs, équipes).

La quantification est essentielle : il faut mesurer le timing de chaque étape, les distances parcourues et les quantités manipulées, permettant ainsi d’obtenir des données concrètes sur le fonctionnement actuel.

Mesurer la valeur ajoutée vs les tâches non à valeur ajoutée.

L’analyse de déroulement permet ensuite de distinguer clairement les activités à valeur ajoutée de celles qui n’en apportent pas.

Une activité à valeur ajoutée est celle qui contribue directement à un changement d’état du produit ou du service, et pour laquelle le client est disposé à payer.

Les tâches sans valeur ajoutée sont celles qui consomment des ressources (temps, coûts, etc.) sans apporter de bénéfice direct au client ; elles alourdissent le flux et représentent des gaspillages à éliminer, comme :

- les attentes,

- les transferts inutiles,

- les contrôles superflus

- ou le stockage non productif.

b) Mettre en place une méthode d’amélioration continue.

Définir des objectifs clairs et mesurables.

Pour initier une démarche d’amélioration continue, il est impératif de définir des objectifs clairs et mesurables pour le processus étudié.

Ces objectifs doivent être alignés avec les stratégies de l’entreprise.

L’utilisation d’indicateurs clés de performance (KPI) précis est essentielle pour suivre les progrès et évaluer l’impact des améliorations.

Ces indicateurs peuvent inclure :

- le temps de cycle pour compléter le processus,

- les coûts opérationnels,

- le taux de défauts pour évaluer la qualité,

- les délais de livraison

- et les indices de satisfaction client.

Mettre à jour régulièrement le processus.

L’analyse de déroulement ne doit pas être un événement isolé, mais plutôt un processus continu intégré à la culture de l’organisation.

Vous devez mettre à jour régulièrement le processus en répétant les étapes d’identification, d’analyse et d’amélioration.

Cette approche d’itérations successives permet un gain progressif en efficacité, en s’adaptant aux changements et en identifiant continuellement de nouvelles opportunités d’optimisation.

Le cycle PDCA (Planifier, Réaliser, Contrôler, Agir) est une structure efficace pour guider cette amélioration continue.

2) Quelles sont les étapes de l’analyse de déroulement ?

Une approche structurée est primordiale pour mener une analyse de déroulement et identifier les leviers d’amélioration pertinents.

Décomposer le processus étudié en phases distinctes permet de progresser méthodiquement, de la compréhension initiale à la mise en œuvre des solutions.

a) Phase de préparation.

Délimiter le périmètre et clarifier les objectifs.

La première étape consiste à identifier clairement le processus ou le workflow que vous souhaitez analyser.

Il est essentiel de définir son objectif, son périmètre précis, les parties prenantes impliquées ainsi que les résultats attendus.

Cela implique de spécifier les postes de travail concernés, la zone de travail étudiée et les ressources humaines et matérielles impliquées dans le flux de production ou le processus étudié.

Collecter les données indispensables.

Une fois le périmètre établi, la collecte de données pertinentes est nécessaire pour obtenir une vision globale du fonctionnement actuel.

Cela peut inclure :

- le rassemblement de documents existants,

- la conduite d’interviews avec les personnes directement impliquées dans le processus étudié,

- la collecte de statistiques de performance,

- les temps de cycle,

- les coûts, les taux d’erreur et d’autres indicateurs clés de performance.

b) Phase de diagnostic.

Cartographier le flux.

La représentation graphique du déroulement du processus étudié est une étape fondamentale pour en visualiser chaque étape et leurs interactions.

Cette cartographie des processus peut prendre la forme d’un logigramme, d’un diagramme de flux ou d’une matrice de déroulement, mettant en évidence les différentes étapes nécessaires, les flux d’informations et de matériaux.

Dans le secteur industriel, un diagramme spaghetti peut également être utilisé pour visualiser les déplacements physiques.

Repérer les goulots d’étranglement.

L’analyse de la représentation graphique et des données collectées permet de détecter les points de blocage, les retards, les étapes superflues, les gaspillages (temps d’attente, transferts inutiles, stocks) et autres soucis récurrents qui entravent l’efficacité du flux de production ou du processus étudié.

c) Phase d’optimisation.

Prioriser les actions d’amélioration.

Suite au diagnostic, il est nécessaire de déterminer l’ordre dans lequel les changements vont être menés.

La priorisation des actions d’amélioration doit se faire en fonction de leur impact potentiel sur les objectifs fixés (réduction des coûts, amélioration de la qualité, augmentation de la productivité), de leur faisabilité et des ressources nécessaires à leur mise en œuvre.

Élaborer un plan d’action concret.

La dernière phase consiste à décrire précisément le déroulement à suivre pour déployer les solutions retenues.

Un plan d’action concret doit inclure :

- les actions spécifiques à entreprendre,

- les responsables de chaque action,

- les délais de réalisation,

- les ressources nécessaires

- et les indicateurs de suivi pour mesurer l’efficacité des changements apportés au processus étudié.

3) Quels outils pour l’analyse de déroulement ?

Pour cartographier et diagnostiquer un processus dans le cadre d’une analyse de déroulement, un éventail d’outils, qu’ils soient classiques ou digitaux, peuvent être mobilisés.

Ces outils d’analyse permettent de visualiser les étapes, d’identifier les inefficacités et de proposer des pistes d’amélioration.

a) Les outils de cartographie classiques.

Diagrammes de flux et logigrammes

Les diagrammes de flux et les logigrammes sont des outils fondamentaux pour représenter visuellement chaque étape d’un processus.

Ils permettent de clarifier le déroulement des opérations, les acteurs impliqués et les flux d’informations ou de matériaux.

En utilisant des symboles descriptifs, comme ceux conçus par A. Mogensen, on peut obtenir une analyse rapide et détaillée du flux.

Ces diagrammes facilitent la compréhension des séquences de tâches et aident à identifier les points critiques.

L’analyse de déroulement est d’ailleurs souvent présentée sous forme de tableau listant les opérations, stockages, transports et contrôles, avec indication des durées et distances.

Dans le secteur des services, on peut également utiliser la « swim Lane », une forme de logigramme pour visualiser les interactions entre les différentes étapes du service.

Value Stream Mapping (VSM)

La Value Stream Mapping (VSM), également appelée Analyse de Flux de Valeur (AFV), est un outil de cartographie visuelle des flux (physiques et d’informations) dans un processus étudié.

S’inscrivant dans une démarche d’amélioration continue et du Lean, la VSM permet de repérer rapidement la valeur ajoutée et les gaspillages en visualisant l’ensemble du flux de production, de la commande à la livraison.

Elle offre une vue d’ensemble pour identifier les dysfonctionnements et les axes d’optimisation.

La VSM s’appuie sur une analyse de déroulement et peut être plus complète en intégrant un groupe de travail, une phase de préparation exhaustive et une analyse collective des résultats.

Elle est considérée comme un outil de diagnostic par excellence dans le Lean Management.

b) Les solutions digitales et no-code.

Plateformes collaboratives.

Les plateformes collaboratives telles que Microsoft Visio, Lucidchart ou des logiciels de modélisation de processus spécifiques facilitent le travail d’équipe à distance lors de l’analyse de déroulement.

Ces outils digitaux permettent de créer des diagrammes de flux interactifs, de partager des informations en temps réel et de recueillir les commentaires des différentes parties prenantes.

Ils peuvent simplifier la collecte et l’analyse des données.

Des solutions no-code comme Pickaform peuvent également être utilisées pour visualiser, modifier et optimiser les flux de processus en temps réel, facilitant ainsi la cartographie et l’analyse.

Exemple avec une agence no-code

Un partenaire spécialisé, tel qu’une agence no-code, peut aider à automatiser et à rationaliser la cartographie des processus en utilisant des outils adaptés comme Pickaform.

Ces partenaires peuvent configurer des formulaires dynamiques pour la collecte de données, générer des analyses et des rapports détaillés, et faciliter la gestion du changement et la formation des équipes.

c) Les frameworks et supports méthodologiques.

Checklists et matrices d’évaluation

Les checklists et les matrices d’évaluation sont des supports méthodologiques utiles pour ne rien oublier lors de l’audit d’un processus dans le cadre de l’analyse de déroulement.

Elles permettent de s’assurer que toutes les étapes sont examinées, que les données pertinentes sont collectées et que les inefficacités potentielles sont identifiées.

Une grille de travail standard peut également être utilisée pour structurer l’analyse et le recueil d’informations.

Analyse SWOT appliquée aux processus

L’application de l’analyse SWOT aux processus permet de cerner les forces, les faiblesses, les opportunités et les menaces liées au déroulement des activités.

Cet outil de gestion stratégique aide à identifier les aspects positifs sur lesquels s’appuyer (forces), les points à améliorer (faiblesses), les possibilités d’évolution (opportunités) et les risques potentiels (menaces) pour optimiser le processus.

L’approche « CREMS » (Combiner, Rendre robuste, Éliminer, Modifier, Système d’automatisation) est un exemple de framework pour passer des observations aux actions d’amélioration.

4) Comment mesurer l’efficacité d’un processus ?

La mesure est fondamentale pour évaluer le succès de toute initiative d’optimisation.

Sans indicateurs clairs, il est impossible de déterminer si les efforts entrepris ont réellement porté leurs fruits.

Définir des indicateurs clés de performance (KPI) pertinents est donc une étape importante.

a) Définir des indicateurs clés de performance (KPI).

Choisir les bons KPI (temps de cycle, taux d’erreur, satisfaction client…).

Le choix des bons KPI est essentiel pour évaluer l’efficience du processus.

Des métriques telles que le temps de cycle, le temps passé à chaque étape, le taux d’erreur (lié à l’amélioration de la qualité), et la satisfaction client doivent être en phase avec les objectifs spécifiques de l’analyse et les résultats attendus.

Il est important de sélectionner des indicateurs qui reflètent directement ce que l’on cherche à améliorer.

Mesurer la performance de bout en bout.

L’évaluation de la performance doit considérer l’ensemble du processus, de son début à sa fin.

Cela inclut non seulement la productivité (par exemple, le nombre d’unités produites par unité de temps) mais aussi la qualité du résultat final, car un processus rapide, mais produisant des erreurs, ne sera pas considérée comme efficace.

Un bilan complet nécessite donc une vision globale de la performance.

b) Mettre en place un suivi continu.

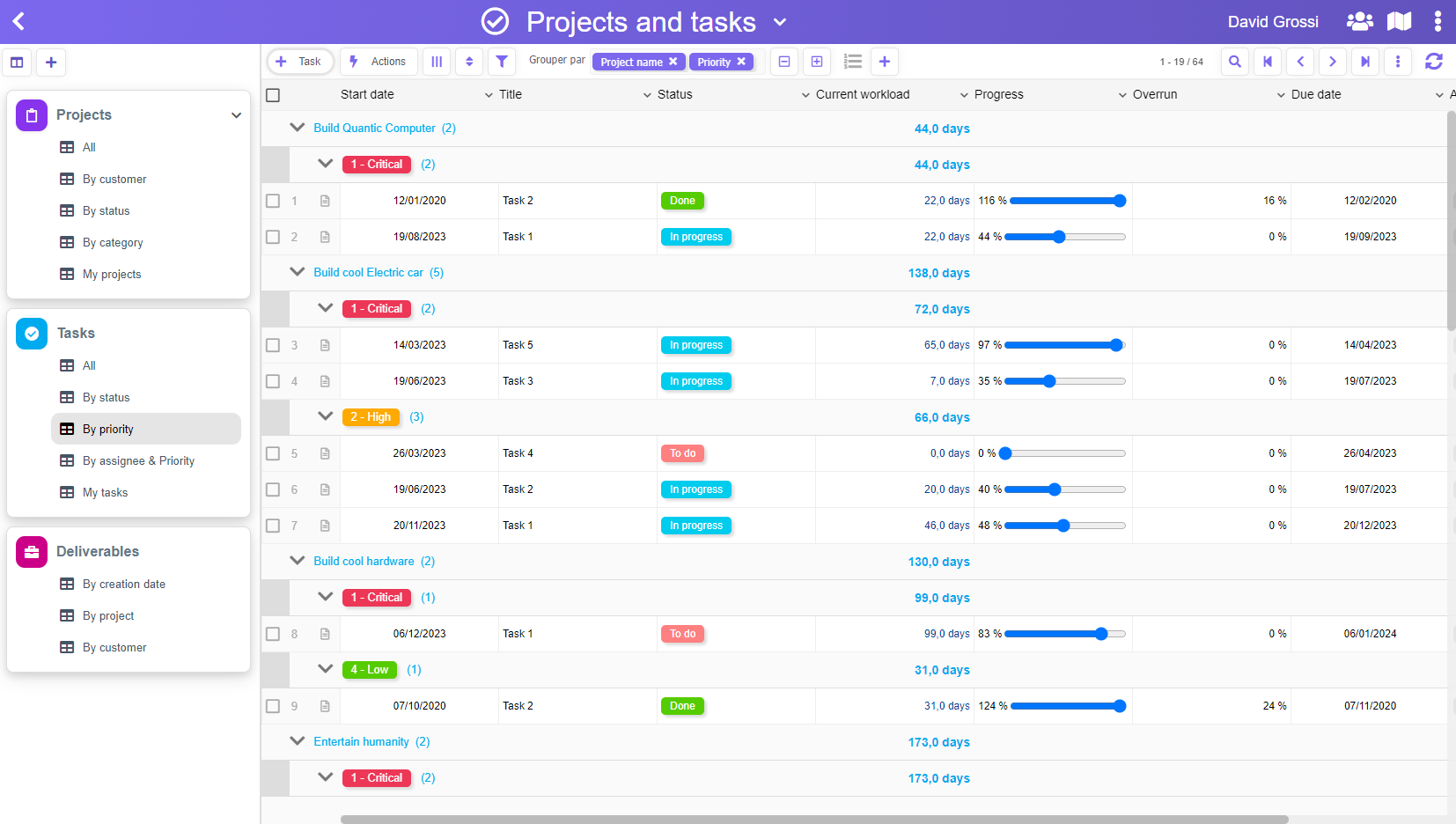

Tableaux de bord et reporting régulier.

Mettre en place un suivi continu à l’aide de tableaux de bord et de reporting régulier permet de mesurer l’évolution des indicateurs en temps réel.

Ce suivi constant est précieux pour détecter la moindre dérive par rapport aux objectifs fixés et pour comprendre l’impact des améliorations mises en œuvre.

Ajustements et feedback en temps réel.

Un suivi régulier permet également de réagir rapidement en cas de baisse de performance.

L’analyse des données collectées doit engendrer des ajustements et un feedback en temps réel pour corriger les problèmes et assurer l’atteinte des objectifs d’efficience du processus.

Ce cycle d’analyse, d’action et de mesure continue est au cœur de l’amélioration continue.

5) Quels sont les bénéfices de l’analyse de déroulement ?

L’analyse de déroulement se révèle être un levier puissant pour transformer vos opérations et atteindre une performance supérieure.

N’attendez plus pour optimiser vos processus et constater des améliorations tangibles !

a) Gains de temps et réduction des coûts.

En scrutant minutieusement chaque étape de vos processus, l’analyse de déroulement permet d’identifier et de supprimer les étapes inutiles, les redondances et les goulots d’étranglement, ce qui conduit inévitablement à une utilisation plus efficace des ressources et à une exécution plus rapide des processus.

Cette chasse au gaspillage se traduit directement par une réduction des coûts de production, d’exploitation et de maintenance.

b) Amélioration de la qualité et de la satisfaction client.

L’analyse de déroulement ne se limite pas à l’aspect financier.

En mettant en lumière les erreurs et les problèmes potentiels, elle permet d’améliorer la qualité des produits ou des services.

Un flux de travail interne optimisé et fluide se répercute positivement sur l’expérience utilisateur, entraînant une satisfaction client et renforçant la réputation de votre entreprise.

L’amélioration continue des processus, facilitée par cette méthode, garantit que vous restez aligné sur les attentes de vos clients et sur les standards de qualité les plus élevés.

c) Vision claire et capacité de décision.

Grâce à la cartographie détaillée des processus et à la collecte de données pertinentes, l’analyse de déroulement offre une vision claire du fonctionnement réel de vos opérations.

Cette compréhension approfondie des flux, des interactions et des points de blocage éclaire les équipes de management, leur permettant de prendre des décisions stratégiques éclairées et ciblées pour l’optimisation des performances.

6) Comment cartographier un processus ?

(Faire un zoom pratique sur la cartographie, un outil-phare de l’analyse de déroulement.)

a) Sélectionner les bons supports de représentation.

Pourquoi l’aspect visuel est important ?

L’aspect visuel est fondamental dans la cartographie des processus car une représentation détaillée sous forme de diagramme offre une clarté inégalée pour comprendre le flux de valeur, qu’il s’agisse de flux matière ou de flux de travail.

Cette visualisation permet d’identifier plus aisément les étapes, les interactions et les points critiques, rendant l’analyse beaucoup plus efficace.

Un support visuel facilite la communication au sein des équipes et permet à chacun de comprendre le processus dans son ensemble, mettant en lumière les potentiels gaspillages et les zones d’amélioration.

Outils en ligne vs support papier.

Le choix entre les outils en ligne et le support papier pour la cartographie dépend des besoins spécifiques.

Les outils en ligne, tels que les logiciels de modélisation de processus, offrent des avantages significatifs en termes de collaboration en temps réel entre les différents acteurs, d’archivage numérique facilité, et d’accessibilité à distance.

Ils permettent également des mises à jour et des modifications plus aisées.

Le support papier, comme l’utilisation de post-it sur un tableau blanc, peut être particulièrement utile lors des phases initiales de brainstorming et de recueil d’informations sur le terrain, favorisant une approche plus interactive et l’implication collective.

b) Construire la cartographie étape par étape.

Impliquer les opérateurs et responsables terrain.

Lors de la construction de la cartographie, vous devez d’impliquer activement les opérateurs et responsables terrain.

Étant au cœur de l’exécution du processus, ils possèdent une connaissance pratique et détaillée de chaque étape, des contraintes et des points bloquants.

Leur feedback est essentiel pour obtenir une représentation détaillée et fidèle de la réalité du flux de travail.

Recueillir leurs observations et leurs commentaires permet d’identifier des aspects qui pourraient échapper à une analyse purement théorique.

Vérifier la cohérence et la complétude.

Une fois la cartographie initiale réalisée, il est impératif de vérifier sa cohérence et sa complétude.

Cela garantit qu’aucune étape critique du flux de valeur, qu’il s’agisse du traitement du flux matière ou du flux de travail informationnel, n’est oubliée.

Cette vérification peut se faire en parcourant physiquement le processus (« Gemba Walk ») et en confrontant la cartographie aux observations sur le terrain.

S’assurer de la cohérence entre les différentes étapes et de l’inclusion de tous les acteurs et les points de décision est fondamental pour une analyse de déroulement efficace.

7) Quels sont les types de processus à analyser ?

L’analyse de déroulement se révèle être une méthode adaptable à une vaste étendue de processus au sein d’une organisation.

Des processus de production concrets aux flux immatériels des processus administratifs, en passant par les initiatives complexes des projets innovants, cet outil offre une perspective d’amélioration continue.

a) Processus de production et flux industriels.

Gestion du flux matière et opérations en chaîne.

Dans le secteur industriel, l’analyse de déroulement excelle dans l’étude des flux de production et des opérations en chaîne.

Elle permet une gestion affinée du flux matière en cartographiant chaque étape, depuis l’approvisionnement jusqu’à la livraison.

En distinguant les activités à valeur ajoutée de celles qui ne le sont pas, l’analyse met en lumière les gaspillages, les temps d’attente, les transferts inutiles et les stocks excessifs.

L’impact direct se manifeste par une augmentation de la productivité grâce à la suppression des inefficacités et une amélioration de la qualité par l’identification et la résolution des problèmes potentiels à chaque étape.

b) Processus administratifs et secteur tertiaire.

Rationaliser la gestion des données et la circulation d’informations.

L’analyse de déroulement n’est pas limitée aux environnements industriels non, elle s’applique avec pertinence aux processus administratifs et au secteur tertiaire.

Ici, l’accent se déplace du flux de matières vers la gestion des données et la circulation d’informations.

L’outil permet de rationaliser la gestion des données en visualisant le parcours de l’information et en identifiant les étapes superflues, les contrôles redondants et les attentes qui entravent l’efficacité.

En éliminant cette bureaucratie inutile, l’analyse de déroulement fluidifie les processus étudiés, réduit les délais de traitement et améliore la satisfaction des clients et des employés.

c) Processus transverses et projets innovants.

Améliorer la coordination inter-départements.

L’analyse de déroulement se révèle également précieuse pour examiner les processus transverses qui impliquent plusieurs départements ainsi que pour structurer et optimiser les projets innovants.

En cartographiant les interactions et les dépendances entre les différentes équipes, elle permet d’améliorer la coordination inter-départements.

L’identification des points de friction, des retards de communication et des étapes non synchronisées souligne l’importance de fluidifier la communication et le transfert d’informations entre les services.

8) L’analyse de déroulement et la dimension humaine et culturelle.

a) Au-delà de la Cartographie des Flux : Intégrer le facteur humain.

Traditionnellement, l’analyse de déroulement se concentre sur la représentation visuelle et la mesure des étapes d’un processus.

Cependant, il est crucial de reconnaître que la dynamique humaine et culturelle au sein d’une entreprise joue un rôle fondamental dans le succès de cette analyse et de l’adoption des améliorations.

b) Impact des Comportements et de la Culture sur les Processus

Les comportements des équipes et les habitudes établies peuvent générer des blocages inattendus lors de l’analyse et de la tentative d’optimisation des processus, même si la méthodologie semble parfaitement structurée.

La culture d’entreprise et la manière dont les employés perçoivent les processus peuvent soit faciliter, soit freiner l’acceptation et la mise en œuvre de nouvelles pratiques et flux de travail.

c) Un Diagnostic Sociologique Complémentaire

Pour obtenir un diagnostic véritablement perspicace, il est nécessaire d’intégrer une observation de la culture de l’entreprise.

Comprendre la personnalité des opérateurs, identifier les zones de résistance au changement, et évaluer l’ambiance interne apportent un éclairage nouveau sur l’impact concret de chaque étape du déroulement.

Ces facteurs humains et culturels influencent directement la manière dont les processus sont exécutés et les changements sont adoptés.

9) L’Analyse de Déroulement et les plateformes No-Code/Low-Code : une synergie pour l’optimisation rapide.

a) Révéler les opportunités d’amélioration avec une approche Intégrée.

L’analyse de déroulement est une méthode rigoureuse pour examiner en détail les processus et identifier les points faibles tels que les étapes inutiles, les redondances, les attentes et les gaspillages.

En parallèle, les plateformes no-code et low-code offrent la possibilité de visualiser et de modéliser rapidement des flux de travail.

L’intégration de ces deux approches permet de rendre les opportunités d’amélioration immédiatement visibles et compréhensibles à travers des interfaces intuitives et personnalisables, facilitant ainsi la détection des inefficacités.

b) De l’analyse au prototype fonctionnel : une feuille de route opérationnelle immédiate.

Contrairement aux méthodes d’analyse traditionnelles qui peuvent se concentrer sur la cartographie et l’identification des problèmes, le couplage de l’analyse de déroulement avec les outils no-code/low-code permet de dépasser la simple réflexion en initiant quasi simultanément la construction de solutions.

Au fur et à mesure que les inefficacités sont mises en lumière par l’analyse de déroulement, des prototypes fonctionnels peuvent être rapidement développés et testés grâce à la flexibilité et à la facilité d’utilisation des plateformes no-code/low-code.

Cette approche permet de transformer la feuille de route d’amélioration en actions concrètes et opérationnelles dans des délais réduits.

c) Un angle techno-pragmatique pour une valeur ajoutée accélérée

Cette synergie offre une perspective techno-pragmatique où l’analyse n’est plus une fin en soi, mais un tremplin vers un déploiement opérationnel rapide et ciblé.

L’objectif est de répondre concrètement aux problèmes identifiés en construisant des solutions sur mesure, sans nécessiter de développement complexe ou de longs cycles d’implémentation.

En se concentrant sur la création de valeur ajoutée immédiate, cette intégration raccourcit le chemin entre l’identification d’un problème et la mise en place d’une solution efficace et adaptée aux besoins spécifiques.

10) L’importance de la fiabilité des données dans l’analyse de déroulement

a) Collecte Rigoureuse des Informations

L’analyse de déroulement requiert une collecte de données pertinentes sur le processus étudié, ce qui peut inclure les temps de cycle, les coûts, les performances et les taux d’erreur.

Cette étape d’observation sur le terrain permet de noter toutes les opérations observées et de quantifier tout ce qui peut l’être.

Des entretiens avec les personnes impliquées dans le processus sont souvent nécessaires pour recueillir des informations de première main.

b) Qualité des Données et Identification des Inefficacités

Un examen minutieux de chaque étape du processus à travers l’analyse des données collectées permet d’identifier les inefficacités, les redondances et les problèmes potentiels.

Se baser sur des données fiables est crucial pour étayer les recommandations d’amélioration et éviter de se focaliser uniquement sur les symptômes apparents des problèmes.

c) Vers un référentiel central de données.

L’Analyse de Déroulement comme Amorçage d’une Refonte des Données

L’analyse de déroulement, en examinant en détail les flux d’informations et de matériaux, peut mettre en lumière la dispersion des données et les ressaisies manuelles.

Cette prise de conscience peut initier une réflexion sur la mise en place d’un référentiel central de données pour assurer une meilleure gestion de l’information au sein de l’entreprise.

Bénéfices d’un Référentiel Unique et de la Cohérence des Données

L’adoption d’un système centralisé permettrait d’améliorer la cohérence des données, d’éliminer les fichiers isolés et de réduire les erreurs liées aux multiples saisies.

Ceci contribue à une vision plus claire et intégrée des opérations, facilitant la prise de décision et l’optimisation globale des processus.

Audit de la Structure des Données : Un Levier d’Amélioration Global

L’analyse de déroulement, en tant qu’audit approfondi des processus, offre une opportunité d’examiner la structure des données associées à ces processus.

Identifier les flux d’informations, leur qualité et leur pertinence peut fournir un levier supplémentaire pour améliorer la méthodologie globale d’optimisation, en s’assurant que les actions d’amélioration s’appuient sur des informations fiables et cohérentes.