Vous vous demandez comment mettre en place la gestion des non-conformités au sein de votre entreprise et ainsi maintenir une qualité irréprochable de vos produits et services ?

Alors, vous êtes au bon endroit, Pickaform vous guide !

Dans cet article, nous allons explorer en détail la gestion des NC en suivant un guide en cinq étapes :

- La détection et l’identification des non-conformités.

- Le traitement des non-conformités.

- L’analyse des causes possibles.

- La mise en place d’actions correctives.

- Le suivi des actions et l’amélioration continue.

À la fin de votre lecture, vous serez capable de :

- Identifier et traiter efficacement les non-conformités.

- Mettre en œuvre des actions correctives durables.

- Intégrer la gestion des NC dans une démarche d’amélioration continue.

Sans plus tarder, commençons par une définition !

1) Qu’est-ce qu’une non-conformité (NC) dans un processus ?

Une non-conformité (NC) est un écart par rapport à une norme, une spécification ou une attente prédéfinie dans la gestion des processus métiers ou de service.

Cet écart peut concerner la qualité du produit, la conformité aux réglementations, ou des procédures internes.

2) Pourquoi traiter une non-conformité ?

a) L’impact sur la satisfaction client.

Traiter une non-conformité est une étape incontournable pour maintenir et améliorer la satisfaction client.

En effet, lorsque les produits ou services fournis ne répondent pas aux attentes ou aux spécifications des clients, cela peut entraîner des réclamations et des retours de produits.

Par exemple, une entreprise de fabrication de composants électroniques qui découvre une non-conformité dans un lot de produits peut éviter des réclamations massives en identifiant et corrigeant le problème avant l’expédition.

Ainsi, si cette entreprise traite rapidement et efficacement les non-conformités, elle s’assure que ses clients reçoivent des produits conformes et de haute qualité, ce qui naturellement augmente leur satisfaction et fidélité.

b) La réduction des coûts liés aux réclamations et aux incidents.

La gestion proactive des non-conformités permet de réduire considérablement les coûts associés aux réclamations et aux incidents.

Lorsque les non-conformités sont détectées et corrigées en amont, les coûts de rectification sont généralement beaucoup plus faibles que ceux engendrés par des rappels de produits ou des compensations.

Par exemple, dans l’industrie automobile, détecter une non-conformité dans une pièce avant son assemblage final peut éviter des coûts de rappel extrêmement élevés.

De plus, une gestion efficace des non-conformités minimise les temps d’arrêt de production.

c) Le respect des normes ISO et autres référentiels.

Le respect des normes ISO, comme ISO 9001, est important si vous souhaitez obtenir et maintenir leurs certifications de qualité.

La norme ISO 9001, par exemple, exige que vous mettiez en place des processus pour identifier, documenter et traiter vos non-conformités.

De ce fait, en respectant ces exigences, non seulement, vous vous conformez aux standards internationaux, mais vous améliorez également votre système de gestion de la qualité.

Cela inclut la documentation rigoureuse des écarts, la mise en œuvre d’actions correctives et préventives, et la réalisation d’audit de processus internes réguliers.

Par exemple, une entreprise certifiée ISO 9001 qui traite efficacement ses non-conformités est mieux préparée pour les audits externes, ce qui renforce sa crédibilité et sa position sur le marché.

3) Les différents types de non-conformités que vous allez rencontrer.

a) La non-conformité mineure.

Une NF mineure est un écart qui n’affecte pas de manière significative la qualité du produit ou du service.

Par exemple, une légère variation de couleur dans une série de textiles peut être considérée comme une non-conformité mineure.

Ce type de non-conformité peut souvent être corrigé rapidement par des petits ajustements sans nécessiter de grandes modifications du processus de production.

De ce fait, les actions correctives pour les non-conformités mineures peuvent inclure des ajustements immédiats des paramètres de production ou une simple révision des procédures de contrôle qualité.

Exemple de non-conformité mineure et son traitement.

Imaginons une entreprise de fabrication de composants électroniques qui découvre que certaines puces électroniques présentent des légères variations de tension qui ne respectent pas les spécifications exactes, mais qui ne compromettent pas la fonctionnalité du produit.

Pour traiter cette non-conformité mineure, l’entreprise pourrait ajuster les paramètres de la machine de production, effectuer un contrôle qualité plus rigoureux pour les lots futurs, et documenter le problème et sa résolution pour éviter qu’il ne se reproduise.

b) La non-conformité majeure.

Une non-conformité majeure est un écart qui a un impact important sur la qualité, la sécurité ou la conformité réglementaire d’un produit ou service.

Par exemple, une pièce automobile dont les dimensions sont incorrectes et qui pourrait compromettre la sécurité du véhicule est une non-conformité majeure.

Les non-conformités majeures nécessitent des actions correctives plus importantes et souvent plus coûteuses, comme des rappels de produits, des modifications de processus, ou une révision complète des procédures de fabrication.

Exemple de non-conformité majeure et son traitement.

Dans l’industrie pharmaceutique, la découverte de lots de médicaments contenant des ingrédients actifs en quantités incorrectes constitue une non-conformité majeure.

Pour traiter ce problème, l’entreprise doit immédiatement arrêter la production, initier un rappel des lots affectés, et mener une enquête approfondie pour identifier la cause racine.

Des actions correctives pourraient inclure la mise à jour des procédures de formulation, la formation supplémentaire du personnel, et l’installation de nouveaux équipements de contrôle de qualité.

c) Pourquoi est-il important de documenter chaque non-conformité ?

Documenter chaque non-conformité est une bonne pratique pour trois raisons.

1️⃣ Premièrement, documenter permet de maintenir une traçabilité complète des problèmes rencontrés et des actions correctives mises en place.

Ainsi, cette documentation pourra servir aussi pour les audits internes et externes, comme par exemple pour les certifications ISO comme ISO 9001.

2️⃣ Deuxièmement, une documentation rigoureuse aide à identifier des tendances et des points faibles récurrents dans le processus de production, ce qui facilite les processus d’amélioration continue.

3️⃣ Enfin, elle garantit que toutes les parties prenantes sont informées des problèmes et des solutions adoptées, ce qui améliore la communication et la coopération au sein de l’organisation.

Par exemple, une entreprise qui documente systématiquement ses non-conformités peut analyser les données pour détecter des motifs récurrents et mettre en place des mesures préventives, plus efficaces.

4) Comment prévenir les non-conformités dans votre entreprise ?

a) La stratégie de prévention.

La prévention consiste à mettre en place des stratégies proactives qui ont pour objectif d’éviter les écarts dans les processus avant qu’ils ne se produisent.

Pour cela, une des premières étapes consiste à établir des procédures claires et détaillées pour chaque processus de production ou de service.

Si vous utilisez des manuels qualité et des check-lists de contrôle, vous pouvez standardiser vos opérations et ainsi réduire les écarts entre votre cahier des charges et les résultats obtenus.

De plus, former vos employés de façon continue sur les meilleures pratiques de qualité et les exigences spécifiques des produits peut être un véritable avantage concurrentiel.

Ainsi, si vous êtes dans une industrie de fabrication de pièces mécaniques, vous devez former vos opérateurs sur les techniques de mesure et de contrôle qualité pour garantir que chaque pièce respecte les spécifications.

b) L’importance de l’audit interne et des actions préventives.

L’audit interne est l’un des piliers dans la prévention des non-conformités.

Cela signifie que si vous effectuez des audits réguliers, vous pouvez identifier les points faibles et les écarts potentiels avant qu’ils ne deviennent des problèmes majeurs.

De ce fait, un audit interne dans une usine de production de produits alimentaires pourrait révéler des pratiques de manipulation des matières premières qui ne respectent pas les normes de sécurité alimentaire, permettant de prendre des mesures correctives avant que les produits ne soient expédiés.

Les actions préventives, telles que l’analyse des risques et la mise en place de contrôles préventifs, sont également essentielles.

Utiliser des outils comme le diagramme de Pareto ou l’analyse des modes de défaillance et de leurs effets (AMDE) permet de prioriser les risques et de mettre en œuvre des actions ciblées pour les atténuer.

5) Votre plan d’actions en 5 étapes pour la gestion des non-conformités.

a) Étape 1 : la détection et l’identification de la NC.

1) Méthodes de détection des non-conformités.

Les non-conformités peuvent être détectées de différentes manières :

1️⃣ De façon interne : à travers des contrôles qualité réguliers à chaque phase de la production, de la conception à la préparation des commandes, ou via des audits périodiques des produits et des processus.

Aussi, si l’entreprise peut identifier elle-même une anomalie, cela démontre l’efficacité de son système de contrôle qualité.

2️⃣ De façon externe : par le biais de retours négatifs ou de réclamations clients.

Dans ce cas, la détection se fait lorsque le produit est déjà entre les mains du client, ce qui peut nuire à l’image de l’entreprise.

Cela indique que la procédure qualité doit être révisée pour réduire le taux de non-conformité.

2) Les causes des non-conformités.

Elles peuvent survenir et sont souvent dues à divers facteurs :

Les facteurs humains.

1️⃣ Des problèmes de communication ou de malentendus : vous recevez une commande spéciale d’un client.

En raison d’une mauvaise communication entre le service commercial et l’atelier de production, les spécifications exactes de la commande ne sont pas clairement transmises, ce qui entraîne la fabrication d’un produit non-conforme aux attentes du client.

2️⃣ Une insuffisance de formation : dans une usine de production alimentaire, un nouvel employé, mal formé aux procédures de sécurité alimentaire, ne suit pas correctement les étapes de stérilisation des équipements.

Cela peut entraîner une contamination des produits, ce qui constitue une non-conformité majeure.

3️⃣ Des erreurs dans l’exécution des tâches : dans une ligne de production automobile, un opérateur n’installe pas correctement une pièce d’un moteur en raison d’une fatigue excessive ou d’une inattention.

Cette erreur peut compromettre la sécurité et la performance du véhicule.

4️⃣ Au non-respect des exigences légales : vous êtes une entreprise de fabrication de jouets et ne respectez pas les normes de sécurité imposées par la législation en vigueur, comme l’utilisation de matériaux non-toxiques.

En conséquence, les jouets produits contiennent des substances dangereuses pour les enfants, entraînant un rappel de produits et des sanctions légales.

Les facteurs organisationnels.

1️⃣ L’introduction d’un nouveau produit : vous introduisez un nouveau produit sur le marché.

Cependant, en raison d’un manque de coordination entre les équipes de conception et de production, certaines spécifications ne sont pas correctement implémentées, ce qui entraîne des défauts dans les premiers lots de production.

2️⃣ Un changement de personnel : un changement de personnel intervient dans votre entreprise.

Un nouvel employé, encore en période de formation, ne maîtrise pas entièrement les procédures internes, ce qui conduit à des erreurs dans l’assemblage final des produits.

3️⃣ Une défaillance d’un fournisseur externe : vous dépendez d’un fournisseur externe pour des composants de base.

En raison d’une défaillance de ce fournisseur, les composants livrés ne respectent pas les normes de qualité requises, ce qui entraîne des non-conformités dans les produits finis.

b) Étape 2 : le traitement de la NC.

Une fois qu’une NC a été identifiée, vous devez la traiter.

Vous devez alors prendre la bonne décision en fonction de la situation en vous posant cette question : cette NC, fait-elle l’objet de mesures correctives ou de mesures préventives ?

1) Les actions correctives et préventives.

Les actions correctives et préventives CAPA (Corrective Action and Preventive Action) ont pour but d’améliorer les processus et les protocoles de l’organisation en éliminant les non-conformités.

2) Les processus CAPA.

Le processus CAPA inclut plusieurs étapes qui doivent être exécutées de manière efficace.

Ainsi, chaque action prise est documentée avec rigueur dans un référentiel pour favoriser l’amélioration continue de la qualité.

Important : La conformité aux directives de la norme ISO 9001:2015 est indispensable pour la bonne exécution des CAPA.

3) Vous devez réagir rapidement.

Lorsqu’une non-conformité est détectée, vous devez réagir et procéder en deux étapes :

- Maîtriser le problème : réduire les risques par exemple en alertant le client, en isolant immédiatement le produit défectueux, ou en ajustant le processus en cours.

- Prendre des actions correctives immédiates : planifier et exécuter les étapes nécessaires pour rétablir la conformité du processus ou du produit.

4) Cas pratique.

Isolation et inspection des produits : vous identifiez un lot de produits présentant des défauts de fabrication.

Ces produits sont immédiatement retirés de la chaîne de production, étiquetés « Défectueux », et transférés dans une zone d’inspection spéciale.

L’équipe de contrôle qualité effectue une analyse détaillée pour déterminer la cause du défaut. Si le problème est isolé à ce lot, les produits sont soit réparés, soit éliminés selon la gravité du défaut.

Révision des processus de production : suite à la découverte d’une non-conformité dans une série de produits, vous mettez en place une révision complète du processus de production.

Les étapes de production sont réévaluées, et des ajustements sont apportés pour éviter la répétition de l’erreur.

Par exemple, vous pouvez modifier les paramètres de la machine ou introduire des points de contrôle supplémentaires pour garantir la conformité future.

Rappel de produits et communication : en cas de découverte d’une non-conformité après l’expédition des produits, vous lancez immédiatement un rappel de produits.

Tous les clients affectés sont informés par email et téléphone, et des instructions claires leur sont fournies pour le retour des produits défectueux.

Parallèlement, une enquête est menée pour déterminer l’origine du problème et des actions correctives sont mises en place pour éviter qu’il ne se reproduise.

Formation du personnel : si la non-conformité est liée à une erreur humaine, vous organisez une session de formation pour le personnel concerné.

Le contenu de la formation porte sur les procédures correctes, les standards de qualité et les meilleures pratiques.

Par exemple, dans une usine de fabrication, les opérateurs reçoivent une formation sur l’utilisation correcte des équipements et sur l’importance des contrôles réguliers.

Amélioration des protocoles de sécurité : après avoir détecté une non-conformité liée à des procédures de sécurité insuffisantes, vous mettez en œuvre de nouveaux protocoles de sécurité.

Cela peut inclure la mise à jour des instructions de travail, l’installation de nouveaux équipements de sécurité, et la réalisation d’audits de sécurité réguliers pour s’assurer que toutes les mesures sont respectées.

c) Étape 3 : L’analyse des causes possibles.

1) L’identification de la cause profonde.

Pour analyser les causes d’une non-conformité, vous devez trouver la réponse à la question : « Qu’est-ce qui a provoqué cette non-conformité ? ».

Cette étape est la clé pour éviter la récurrence des problèmes.

De ce fait, sans identification précise des causes, il est impossible de mettre en place des solutions durables.

L’analyse des causes doit être factuelle et détaillée, et doit couvrir tous les aspects de la non-conformité.

2) Collaboration interservices.

Le service concerné, en collaboration avec le responsable qualité et sécurité, doit déterminer et évaluer les causes de la non-conformité.

Un rapport détaillé doit être rédigé pour documenter ces causes.

3) Rapport de non-conformité.

Le rapport de non-conformité, ou fiche de non-conformité, est un document clé pour approfondir le traitement du problème.

Ce rapport doit décrire l’anomalie de manière claire et concise, en précisant :

- La nature de la non-conformité.

- Les personnes impliquées dans l’anomalie.

- L’étape du processus où l’anomalie s’est produite.

- L’heure et le lieu de l’incident.

d) Étape 4 : la mise en place d’actions correctives

1) Mise en œuvre des actions correctives.

Une fois la cause identifiée, c’est le moment de mettre en œuvre des actions correctives qui auront un impact à long terme.

Comme pour les actions correctives immédiates, il est nécessaire de :

- Attribuer des responsabilités spécifiques à chaque acteur.

- Définir des délais d’actions.

- Utiliser des méthodologies appropriées à la situation.

- Documenter des preuves démontrables.

2) Importance de la documentation.

Documenter chaque non-conformité et les actions prises est essentiel pour :

- Maintenir une traçabilité complète des problèmes et des solutions.

- Identifier des tendances récurrentes et des points faibles dans le processus de production.

- Informer toutes les parties prenantes, améliorant ainsi la communication et la coopération au sein de l’organisation.

e) Étape 5 : le suivi des actions et amélioration continue

1) Évaluation de l’efficacité des actions.

Une fois, les actions correctives mises en place, suivez leur efficacité.

Ce suivi consiste à vérifier si les mesures prises ont réellement résolu la non-conformité et empêché sa récurrence.

Pour cela, un suivi minutieux de toute la chaîne de production doit être organisé.

Chaque étape du processus est examinée en collaboration avec tous les acteurs concernés pour s’assurer que la non-conformité ne se reproduit pas.

2) Utilisation des tableaux de bord pour le suivi.

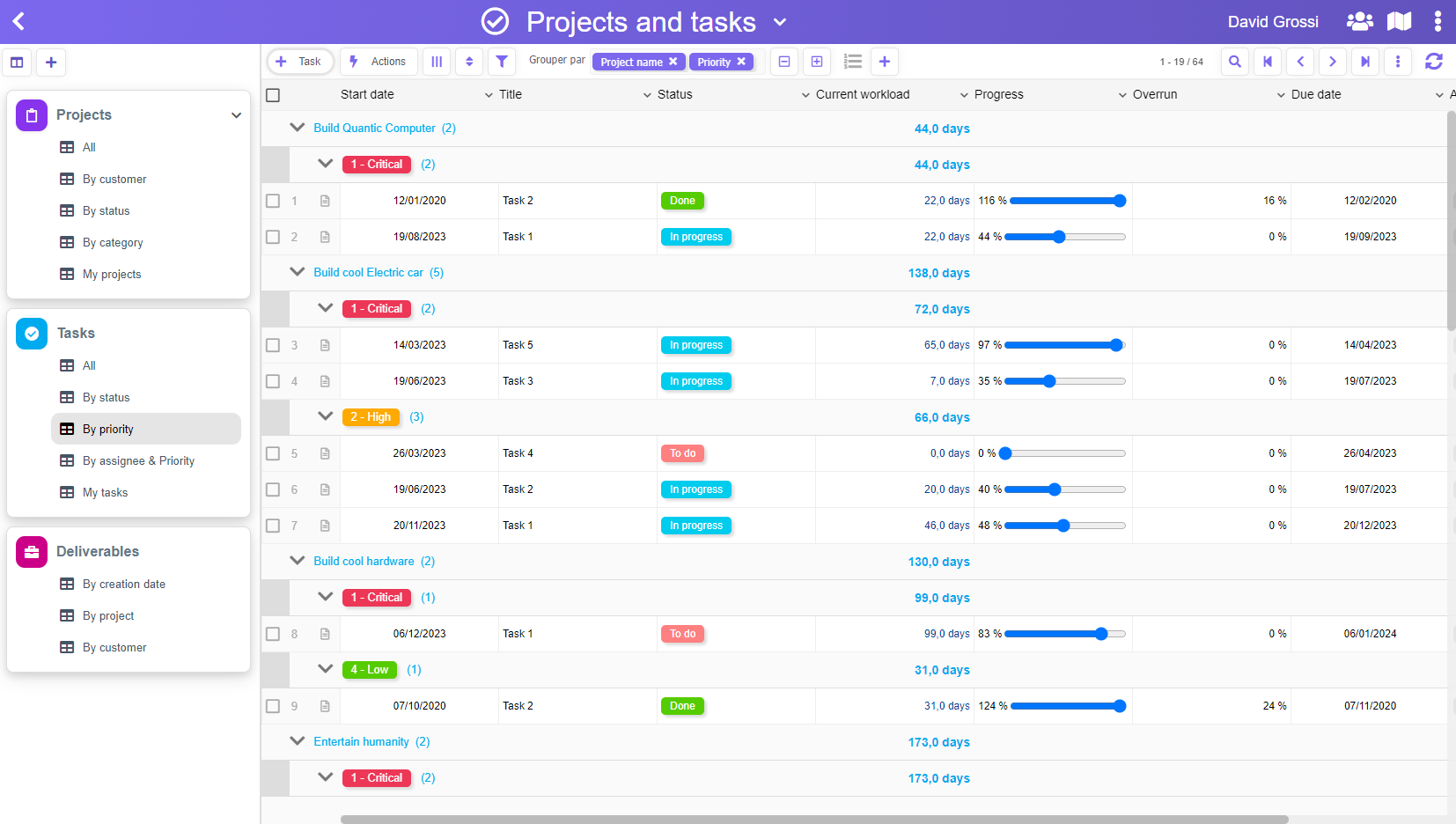

Les tableaux de bord sont des outils qui permettent le suivi des actions correctives et l’amélioration continue.

Ils permettent de visualiser et d’analyser les données relatives aux non-conformités, aux actions correctives et aux performances des processus.

En utilisant un tableau de bord, vous pouvez suivre en temps réel les indicateurs clés de performance (KPI) tels que le taux de NC, le temps de traitement, et l’efficacité des actions correctives.

Par exemple, un tableau de bord pourrait montrer une diminution progressive des NC après la mise en place de nouvelles procédures de contrôle qualité, confirmant ainsi l’efficacité des actions prises.

Ces tableaux de bord facilitent également la communication au sein de l’organisation en fournissant des informations claires et précises à toutes les parties prenantes.

Ils aident à identifier les tendances et les points faibles, permettant ainsi de prendre des mesures préventives pour éviter de futures NC.

6) La mise en œuvre des actions correctives.

Pour mettre en œuvre des actions correctives efficaces, commencez d’abord par une analyse approfondie des causes racine des NC.

Cette étape vous permettra d’identifier les véritables raisons à l’origine des écarts, afin de développer des solutions durables.

L’utilisation de méthodes comme les 5 pourquoi, le diagramme d’Ishikawa ou l’analyse des modes de défaillance et de leurs effets (AMDE) peut être particulièrement utile.

Par exemple, si une non-conformité survient régulièrement dans un processus de fabrication, l’analyse des causes racine peut révéler que la source du problème est une machine mal calibrée ou une procédure de maintenance inadéquate.

a) Quelles méthodes utiliser pour planifier des actions correctives ?

Maintenant que les causes racines sont identifiées, la planification des actions correctives doit être structurée et méthodique.

La méthode SMART (Specific, Measurable, Achievable, Relevant, Time-bound) est souvent utilisée pour définir des actions correctives claires et réalisables.

Par exemple, si l’analyse a montré que la formation du personnel est insuffisante, une action corrective SMART pourrait être : « Organiser une formation de deux jours sur les procédures de qualité pour tous les opérateurs de production d’ici la fin du mois. »

Chaque action corrective doit être documentée avec des responsabilités assignées, des délais précis et des indicateurs de performance pour mesurer l’efficacité.

b) Comment suivre l’efficacité des actions correctives mises en place ?

Le suivi de l’efficacité des actions correctives est là pour garantir que les mesures mises en place résolvent effectivement les non-conformités.

Cela peut être réalisé à l’aide de tableaux de bord de suivi et d’indicateurs de performance clés (KPI).

7) Amélioration continue et audits.

a) Comment intégrer la gestion des non-conformités dans une démarche d’amélioration continue ?

Pour intégrer la gestion des non-conformités dans une démarche d’amélioration continue, vous devez les considérer comme des opportunités de perfectionnement plutôt que comme des échecs.

L’analyse des causes profondes de chaque non-conformité identifiée permet de mettre en place des actions correctives efficaces et de prévenir leur réapparition.

Par exemple, dans une entreprise de production alimentaire, une non-conformité liée à une contamination peut conduire à revoir et améliorer les procédures de nettoyage des équipements.

De ce fait, en documentant et en analysant systématiquement chaque non-conformité, vous pouvez identifier des tendances récurrentes et ajuster vos processus en conséquence, favorisant ainsi une amélioration continue.

b) Quels sont les bénéfices des audits internes réguliers ?

Les audits internes réguliers offrent plusieurs avantages pour une organisation.

Ils permettent de détecter les écarts et les non-conformités avant qu’ils ne deviennent des problèmes majeurs.

Par exemple, un audit interne dans une usine de production de pièces mécaniques pourrait révéler des lacunes dans la maintenance des machines, permettant ainsi de prendre des mesures préventives avant que des défauts de production n’apparaissent.

Les audits internes renforcent également la culture de la qualité au sein de l’entreprise, ce qui encourage la rigueur et le respect des procédures.

Ils préparent l’organisation aux audits externes et renforcent la confiance des clients et des parties prenantes dans la fiabilité et la qualité des produits ou services fournis.

c) Comment préparer son entreprise aux audits de certification ISO ?

Préparer une entreprise aux audits de certification ISO implique plusieurs étapes clés.

D’abord, vous devez vous assurer que tous les processus sont documentés et conformes aux exigences de la norme ISO applicable, comme ISO 9001.

Ensuite, il est recommandé de réaliser des audits internes réguliers pour identifier et corriger les NC potentielles.

Une formation adéquate des employés sur les exigences de la norme et les procédures internes est également nécessaire.

Par exemple, avant un audit ISO 9001, l’entreprise peut organiser des sessions de formation pour les employés sur l’importance de la documentation et des actions correctives.

Enfin, il est utile de mener des pré-audits pour simuler les conditions de l’audit officiel et identifier les domaines nécessitant des améliorations supplémentaires.

8) Pourquoi devez-vous digitaliser la gestion des non-conformités ?

a) Les avantages de la digitalisation de la gestion des NC.

La digitalisation de la gestion des non-conformités apporte de nombreux avantages, notamment en termes de traçabilité, de performance, et de réduction des erreurs.

En numérisant ces processus, il devient possible de suivre chaque non-conformité de manière précise et en temps réel.

Par exemple, l’utilisation d’un logiciel de gestion permet de centraliser toutes les informations relatives aux non-conformités, ce qui facilite l’accès aux données et leur analyse.

De plus, la digitalisation automatise de nombreuses tâches répétitives, ce qui réduit les risques d’erreurs humaines.

Cela se traduit par une diminution du temps de traitement et une meilleure réactivité face aux problèmes.

b) L’utilisation de logiciels de gestion.

Des logiciels comme Pickaform jouent un rôle majeur dans la gestion des non-conformités.

Ils offrent des fonctionnalités spécifiques pour documenter, suivre et analyser les non-conformités de manière structurée.

Pickaform, par exemple, permet d’enregistrer chaque incident, d’assigner des responsabilités, de définir des délais et de suivre l’avancement des actions correctives.

Grâce à une interface intuitive et des outils de reporting avancés, il facilite la visualisation des données et la prise de décisions basées sur des informations précises.

c) Étapes d’intégration dans le système de management de la qualité.

L’intégration de Pickaform dans le système de management de la qualité passe par plusieurs étapes.

Tout d’abord, vous devez former les équipes à l’utilisation du logiciel.

Ensuite, il convient de paramétrer le logiciel en fonction des besoins spécifiques de l’entreprise, en utilisant un moteur de workflow pour définir les workflow et les critères de suivi.

Enfin, il est recommandé de réaliser des audits internes pour vérifier la bonne utilisation de l’outil et son efficacité dans la gestion des non-conformités.

9) Comment utiliser Pickaform pour gérer et tracer les non-conformités.

a) Les fonctionnalités clés de Pickaform.

1) Adoptez les formulaires flexibles.

Pickaform permet de créer des formulaires personnalisés pour la saisie de données.

Par exemple, des champs tels que le texte, la date, la sélection multiple et les fichiers attachés facilitent la collecte d’informations détaillées.

2) Profitez des workflows personnalisables.

Vous pouvez définir des workflows sur mesure pour chaque étape, incluant la détection, l’analyse des causes, la mise en œuvre des actions correctives et le suivi.

Par exemple, un workflow pourrait commencer par la saisie d’une non-conformité, suivie d’une évaluation par le responsable qualité, puis d’une action corrective assignée à une équipe spécifique.

3) Bénéficiez des vues et tableaux de Bord.

Pickaform permet de créer des vues personnalisées et des tableaux de bord en temps réel.

Vous pouvez visualiser les indicateurs clés de performance (KPI) tels que le taux de non-conformité, le temps de traitement et l’efficacité des actions correctives.

b) Les étapes d’intégration dans le système de management de la qualité.

1) Analysez vos besoins.

Évaluez les besoins spécifiques de votre entreprise en matière de gestion et définissez les exigences fonctionnelles de Pickaform.

2) Configurez vos formulaires et vos workflows.

Créez des formulaires adaptés aux différents types de non-conformités rencontrés.

Définissez les workflows en spécifiant les étapes, les acteurs et les décisions possibles.

3) Mettez en place vos tableaux de bord.

Configurez des tableaux de bord pour suivre les non-conformités et les actions correctives.

Assurez-vous que les données sont mises à jour en temps réel et accessibles aux parties prenantes concernées.

4) Formez et sensibilisez les acteurs.

Formez les employés à l’utilisation de Pickaform et sensibilisez-les à l’importance de la gestion des non-conformités.

Organisez des sessions de formation sur les procédures internes et les exigences des normes ISO.

Votre démonstration de Pickaform en direct

Venez découvrir notre logiciel de façon concrète avec une démonstration réalisée par un de nos spécialistes.

Choisissez simplement une date dans le calendrier ci-dessous et on s’occupe du reste.

10) Conclusion.

En conclusion, la gestion des NC est un pilier du management de la qualité.

Elle permet non seulement de garantir la satisfaction client en assurant la conformité des produits et services, mais aussi de réduire les coûts associés aux réclamations et aux incidents.

Le respect des normes ISO et autres référentiels renforce la crédibilité de l’entreprise sur le marché, tandis que la documentation rigoureuse des non-conformités et des actions correctives contribue à l’amélioration continue des processus.

La gestion proactive des non-conformités, soutenue par des audits internes réguliers et de l’intégration de stratégies de prévention, est cruciale pour toute organisation visant l’excellence opérationnelle.

En considérant chaque non-conformité comme une opportunité d’amélioration, les entreprises peuvent non seulement corriger les problèmes actuels mais aussi prévenir leur récurrence, renforçant ainsi leur système de management de la qualité.

Avez-vous déjà identifié une non-conformité dans votre entreprise qui vous a permis de transformer un échec potentiel en une opportunité d’amélioration ?

Foire aux questions

1) Comment l’intelligence artificielle peut-elle aider à la gestion des non-conformités ?

L’intelligence artificielle (IA) joue un rôle pilier dans la gestion des NC en automatisant la détection des écarts et en analysant les causes profondes.

Elle peut rapidement identifier les anomalies dans les processus de production à partir de vastes volumes de données, réduisant ainsi le temps de réaction et les erreurs humaines.

L’IA facilite également la prédiction des non-conformités en utilisant des algorithmes d’apprentissage automatique, permettant ainsi d’anticiper les problèmes avant qu’ils ne surviennent.

Enfin, elle optimise la mise en œuvre et le suivi des actions correctives en fournissant des analyses en temps réel et des tableaux de bord interactifs, améliorant ainsi l’efficacité des processus de gestion de la qualité.

2) Quels sont les avantages à long terme d’une gestion rigoureuse des non-conformités ?

Les avantages à long terme d’une gestion rigoureuse sont nombreux et significatifs.

Tout d’abord, elle permet d’améliorer la satisfaction client en garantissant des produits et services conformes aux attentes et aux normes.

Cela conduit à une fidélisation des clients et à une meilleure réputation de l’entreprise.

Ensuite, une gestion proactive réduit les coûts liés aux réclamations et aux incidents, minimisant ainsi les pertes financières et les perturbations de la production.

Enfin, elle facilite le respect des normes ISO et autres référentiels de qualité, renforçant la crédibilité de l’entreprise et sa position sur le marché.

3) Quels sont les impacts financiers d’une gestion efficace des non-conformités ?

Les impacts financiers d’une gestion efficace sont multiples et significatifs.

Premièrement, en détectant et en corrigeant rapidement les écarts, les entreprises réduisent les coûts liés aux rappels de produits et aux réclamations clients.

Deuxièmement, une gestion rigoureuse minimise les temps d’arrêt de production, ce qui optimise l’efficacité opérationnelle.

Enfin, le respect des normes ISO et autres référentiels, grâce à une documentation précise et des actions correctives appropriées, permet de maintenir les certifications de qualité, renforçant ainsi la crédibilité de l’entreprise et augmentant sa compétitivité sur le marché.

Votre démonstration de Pickaform en direct

Venez découvrir notre logiciel de façon concrète avec une démonstration réalisée par un de nos spécialistes.

Choisissez simplement une date dans le calendrier ci-dessous et on s’occupe du reste.